Возможности инструментального обследования при проведении энергоаудита промышленных предприятий для анализа эффективности работы технологического оборудования

Аннотация

В статье рассмотрены несколько примеров использования результатов инструментального обследования при проведении энергоаудита промышленных предприятий для оценки эффективности работы технологического оборудования. В качестве измерительных приборов использован многофункциональный анализатор параметров электрической сети и тепловизор Иртис-2000.

При проведении энергоаудита промышленных предприятий не всегда должным образом уделяется внимание анализу режимов работы технологического оборудования. Ознакомление с отчетами многих фирм убедительно доказывает эту точку зрения. Многие фирмы просто игнорируют анализ режимов работы оборудования, уделяя внимание лишь обследованию качественных параметров электросети (гармоники и т.д.) или укрупненным замерам на питающих фидерах предприятия в трансформаторных подстанциях. Иногда весь энергоаудит сводят к построению диаграмм и графиков энергопотребления по показателям, предоставленным службами предприятия. Также не ведется хронометраж рабочего времени производственного персонала, операторов, обслуживающих технологическое оборудование, самого технологического процесса, а тем более, не производится временное сопоставление (синхронизация) этих данных с параметрами потребления энергоресурсов.

Как правило, производственный цикл состоит из многих подциклов - это и начальный пуск системы, прогрев отдельных элементов до рабочего режима, процесс переналадки на разную номенклатуру выпускаемой продукции при мелкосерийном производстве, вынужденные простои из-за отсутствия сырья и заготовок, аварий, перерывов на обед, отдых, пересменку. При этом технологическое оборудование в большинстве случаев не отключается, а находится в режиме «холостого хода».

Далее приводятся несколько примеров, полученных в процессе энергообследования 2-х предприятий различного профиля – металлопрокатного и добыче и обогащению кварцевого песка. В процессе работы были проведены многочисленные контрольные замеры электрических параметров основного и вспомогательного оборудования с целью определения фактических мощностей и для выявления неэффективного использования электроэнергии.

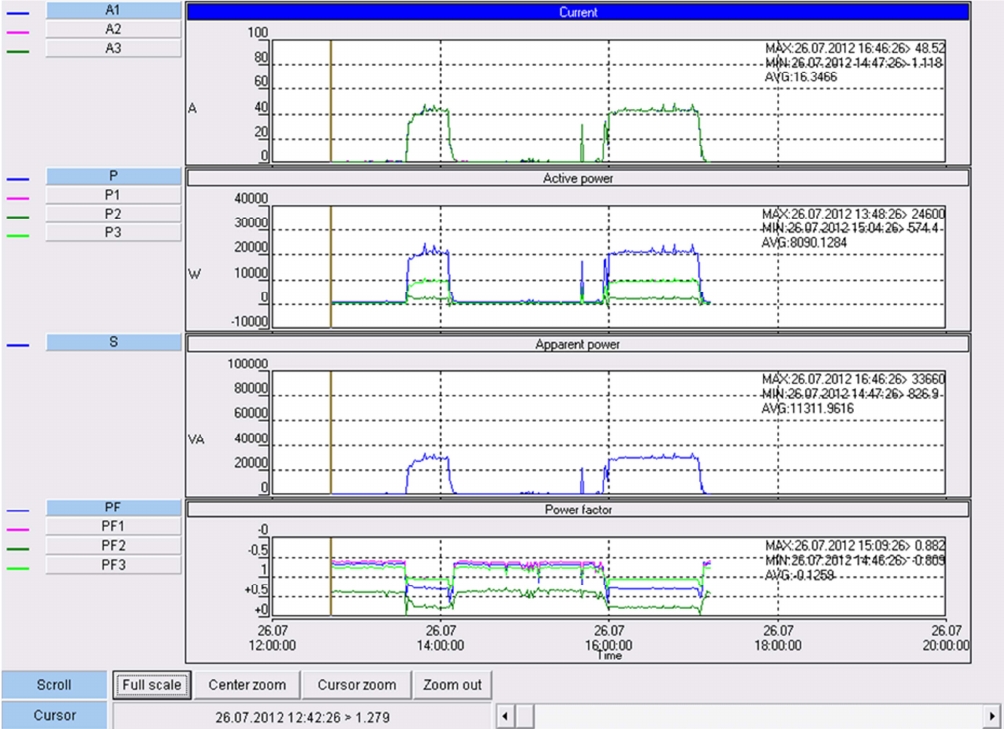

1. Линия производства сэндвич-панелей

Приводятся данные работы одной смены, с момента включения линии и до окончания работы. Характерная особенность работы линии производства сэндвич-панелей – мелкосерийное изготовление заказов. Состав оборудования: электродвигатели приводов разматывателя, прокатного стана, устройства подачи наполнителя, ламинирующего пресса, помпы, устройства отрезки готовой панели и др. В процессе работы также был проведен хронометраж рабочего процесса. Результаты хронометража приведены в таблице 1. Результаты измерений параметров линии приведены ниже по тексту на рис. 1 и таблице 2.

Таблица 1. Хронометраж рабочего процесса изготовления заказов

| № п/п | Интервал времени | Длительность интервала, ч.-мин. | Наименование работ | Характерные особенности процесса |

|---|---|---|---|---|

| 1 | 10.00 – 10.48 | 0-48 | Включение и наладка линии | Подвоз материала со склада, регулировка линии |

| 2 | 10.48 – 11.31 | 0-43 | Выполнение заказа | Изготовление 2-х партий |

| 3 | 11.31 – 13.36 | 2-05 | Переналадка линии на следующий заказ | Подвоз материала со склада, ожидание погрузчика, регулиривка линии |

| 4 | 12.00-13.00 | 1-00 | Обед | Линия не обесточена |

| 5 | 13.36 – 14.10 | 0-34 | Выполнение заказа | Изготовление 3-х партий |

| 6 | 14.10 – 15.55 | 1-45 | Переналадка линии на следующий заказ | Подвоз материала со склада, ожидание погрузчика, регулировка линии |

| 7 | 15.55 – 17.08 | 1-13 | Выполнение заказа | Изготовление 5-и партий |

| 8 | 17.08 - | - | Окончание выполнения | Линия не обесточена |

За время обследования на линии было изготовлено 3 номенклатуры продукции (10 партий заказов различной длины, толщины и количества). Общая длина выработки составила 397 погонных метров, из них некондиция (брак) – 20 п. м. или 5% от выработки.

Таблица 2. Электрические параметры линии изготовления сэндвич-панелей в различных режимах работы

| Режим работы/параметры | Потребляемый ток, A | Потребляемая мощность | Пик-фактор | |||||||

|---|---|---|---|---|---|---|---|---|---|---|

| IA | IB | IC | P, Вт | Q, ВАр | S, ВА | PF | PFA | PFB | PFC | |

| Ожидание, наладка | 1,29 | 1,38 | 1,37 | 608,0 | -655,7 | 928,95 | -0,64 | -0,58 | 0,61 | -0,72 |

| Рабочий, изготовление | 41,77 | 41,77 | 41,67 | 20685,1 | 14933,4 | 28809,2 | 0,7 | 0,9 | 0,2 | 0,9 |

Основные выводы:

- Разбаланс между токами в фазах в обоих режимах работы линии не превышает значения 0,25% при допустимом значении 10%.

- Коэффициент мощности в рабочем режиме не превышает значения 0,7 и требует компенсации

- В режиме простоя линия потребляет в среднем 0,61 кВт активной энергии. В режиме работы – 20,69 кВт (345 Вт/мин.).

- На изготовление 20 метров некондиции потребовалось около 6 минут работы линии, что равносильно потере 2,1 кВт активной энергии.

- За время простоя линии (4 часа 38 мин, подготовка к выполнению задания, наладка) в течение этой смены было израсходовано не менее 2,82 кВт активной мощности.

- За время работы линии (2 часа 30 мин.) при изготовлении продукции было потрачено 51,71 кВт активной мощности.

- Потери электроэнергии за время простоя и переналадки линии составляют 5,45% от полезной израсходованной мощности, а с учетом выпуска некондиции - 9,46 %.

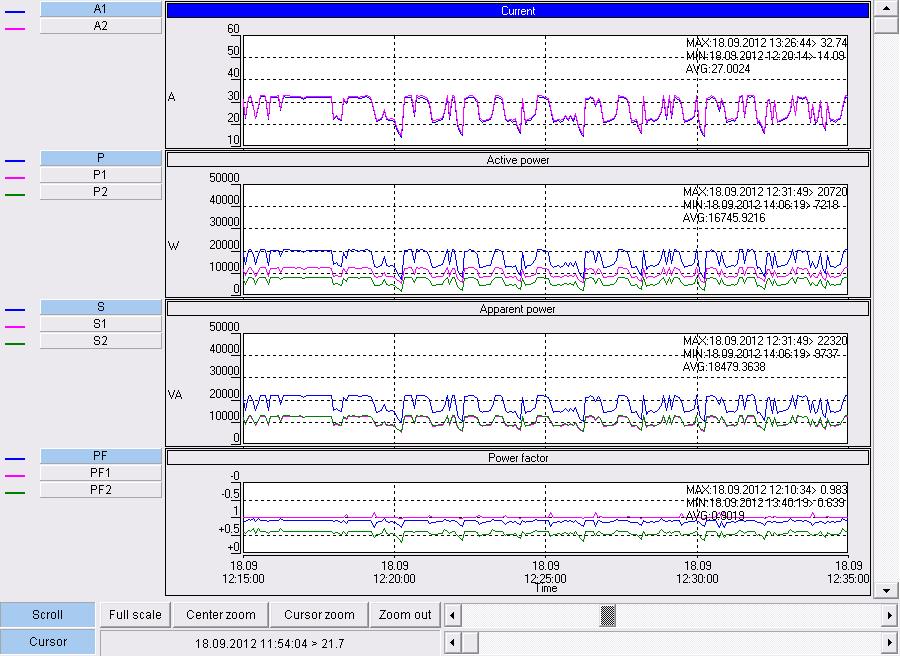

2. Линия производства профлиста С34

Характерная особенность работы линии – широкая номенклатура изготовления профлиста (по толщине, ширине, длине, профилю) при количестве в партии от 1-2 шт. до нескольких сотен. В связи с этим много времени уходит на смену рулонов в разматывателе, заправку листа в стан, регулировку валков, а при смене профиля листа в партии - на замену 3-х секций профилегибочного стана. Подвоз рулонов на загрузочную тележку разматывателя и смена секций осуществляется при помощи кран-балки с ручным управлением при помощи пульта.

На линии установлены 8 электродвигателей привода типа RF87DV112M4 мощностью каждый 4/31 кВт, током 15,2/8,7 А, соединении ∆/Υ при напряжении питания 220/400 В соответственно, 1280 об/мин., cos φ = 0,84. Управление электродвигателями происходит в импульсном режиме от ПЧ, установленных в щите управления станом. Пневмоштабеллер снабжается сжатым осушенным воздухом от компрессора GA 15+, установленного непосредственно в цехе.

График изменения измеряемых параметров приведен на рис. 2. Электрические параметры работы линии и потребление электроэнергии в различных режимах отражено в таблице 3.

Таблица 3. Расход электроэнергии на линии С34 по циклам работы

| № п/п | Интервал времени | Длительность интервала, мин.-с | Наименование цикла | Расход электроэнергии | PF | ||

|---|---|---|---|---|---|---|---|

| Р,Вт | Q,ВАр | S,BA | |||||

| 1 | 22.56 - 22.58 | 1 - 40 | Наладка, подготовка | 39,0 | 79,7 | 89,4 | 0,45 |

| 2 | 22.58 - 23.11 | 12 - 55 | Работа, 28 шт. по 7700 мм | 4236,2 | 3587,1 | 5569,1 | 0,73 |

| 3 | 23.37 - 23.50 | 12 - 30 | Работа, 28 шт. по 7100 мм | 4047,8 | 3394,7 | 5310,7 | 0,71 |

| 4 | 23.11 - 23.12 | 1 - 30 | Перепрограммирование заказа на пульте | 59,8 | 166,8 | 178,1 | 0,34 |

| 5 | 0.03 - 0.06 | 2 - 20 | Перерыв на обед, анализатор отключен | 35,8 | 36,0 | 71,9 | 0,01 |

Таблица 4. Электрические параметры линии С34 в различных режимах работы

| № п/п | Режим работы/параметры | Потребляемый ток, А | Потребляемая мощность | Пик-фактор | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| IA | IB | IC | P,Вт | Q,ВАр | S,ВА | PF | PFA | PFB | PFC | ||

| 1 | Ожидание, наладка | 5,33 | 4,23 | 4,58 | 1377,3 | 2870,43 | 3218,7 | 0,45 | 0,55 | 0,43 | 0,34 |

| Рабочий (28 шт. по 7700 мм) | 38,95 | 36,7 | 38,5 | 19677,6 | 16662,7 | 25869,2 | 0,73 | 0,74 | 0,72 | 0,71 | |

| 2 | Перепрограм-мирование | 11,18 | 9,93 | 10,14 | 2390,5 | 6670,5 | 7123,5 | 0,34 | 0,39 | 0,34 | 0,28 |

| Рабочий (28 шт. по 7700 мм) | 38,35 | 35,89 | 37,87 | 19429,3 | 16294,7 | 25491,2 | 0,71 | 0,73 | 0,7 | 0,69 | |

| 3 | Перерыв на обед | 3,38 | 2,14 | 2,54 | 919,9 | 924,5 | 1848,1 | 0,01 | 0,03 | 0,1 | 0,01 |

(от провала до провала тока – 1 протяг листа)

Основные выводы:

- Разбаланс между токами в фазах в рабочем режиме работы линии не превышает значения 7 % при допустимом значении 10 %, в режиме рабочего ожидания – около 12%, в режиме перепрограммирования – 10,5 %, в режиме холостого хода (перерыв на обед) – до 40 %.

- Коэффициент мощности в рабочем режиме не превышает значения 0,73 и требует компенсации.

- Средний расход электроэнергии на изготовление партий приведен в таблице 3. Для примера, на изготовление 1 метра профиля расходуется в среднем около 19,5 Вт активной энергии.

- Потребление линией в режиме ожидания и перерывов составляет до 15% от рабочей мощности.

- При изготовлении заказа из 5 партий профиля длиной 12 м в количестве 178 шт. брак составил 0,5 м или 0,02%, некондиция - 12,5 м или 0,57 %.

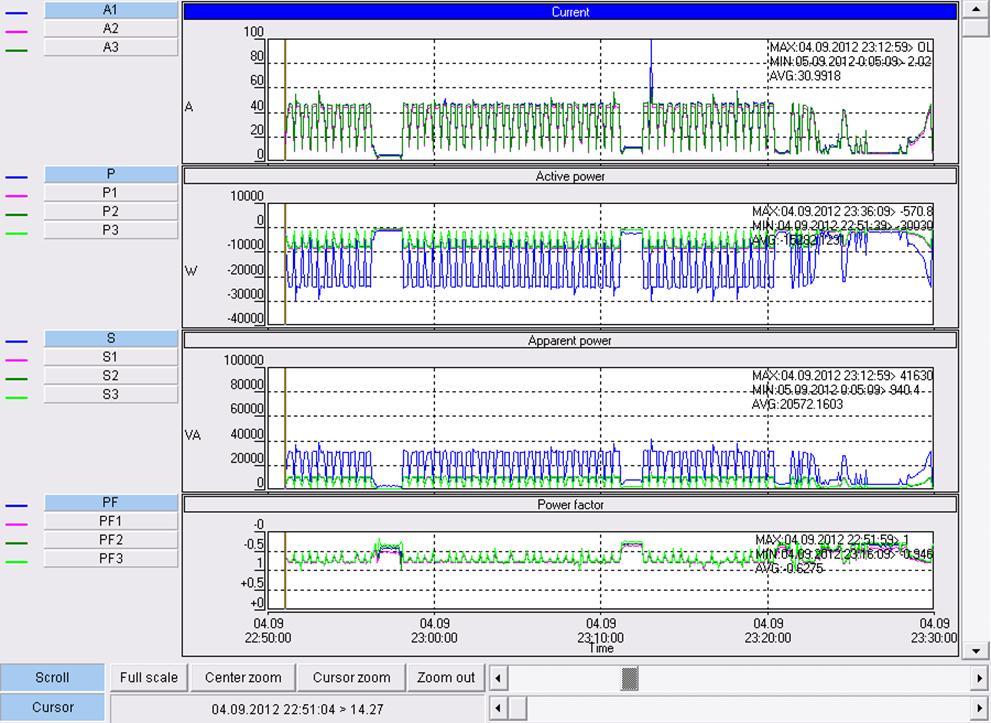

3. Компрессор GA 15+

Компрессор GA 15, установленный в помещении цеха, работает непрерывно в течение рабочих смен. В основном в режиме разгрузки. Диапазон поддержания давления в системе запрограммирован в интервале 6,4 – 6,9 бар. На обед не выключается. Сжатый воздух используется только для работы пневмоштабеллеров, установленных в конце линии. График изменения измеряемых параметров приведен на рис. 3. Электрические параметры работы компрессора и потребление электроэнергии в различных режимах приведены в таблице 5.

Таблица 5. Электрические параметры работы компрессора в различных режимах

| № изм | Режим работы | Потребляемый ток, А | Потребляемая мощность | Пик-фактор | |||||

|---|---|---|---|---|---|---|---|---|---|

| IA | IB | P,Вт | Q,ВАр | S,ВА | PF | PFA | PFB | ||

| 1 | Холостой | 26,76 | 27,31 | 16690 | 9946 | 18375 | 0,901 | -0,04 | 0,585 |

| 2 | Рабочий | 27,47 | 27,87 | 16997 | 10390 | 18767 | 0,902 | -0,19 | 0,587 |

| 3 | Рабочий | 26,31 | 26,76 | 16211 | 9878 | 17957 | 0,899 | -0,09 | 0,579 |

Основные выводы:

- Разбаланс между токами в фазах не превышает 2% при допустимом значении 10%. Напряжение по фазам не менее 390 В.

- За 2 минуты работы компрессор в среднем 20 раз разгружается и 1 раз делает продувку осушителя.

- Как видно из таблицы 5, мощность потребления практически не зависит от режима работы компрессора и в среднем составляет порядка 16,5 кВт активной энергии, что указывает на его неэффективное использование в течение смены. Необходимо предпринять организационные и технические мероприятия для повышения эффективности его использования.

- По данным с электронного блока управления компрессором установлено, что при общем количестве наработки 28060 часов, часы загрузки составляют 14755, или 53%.

- Приняв с запасом загрузку компрессора порядка 65%, имеем экономию в 35% от мощности электропривода, которая составляет 15 кВт. При внедрении ЧРП на электропривод компрессора срок окупаемости составит не более 0,6 года.

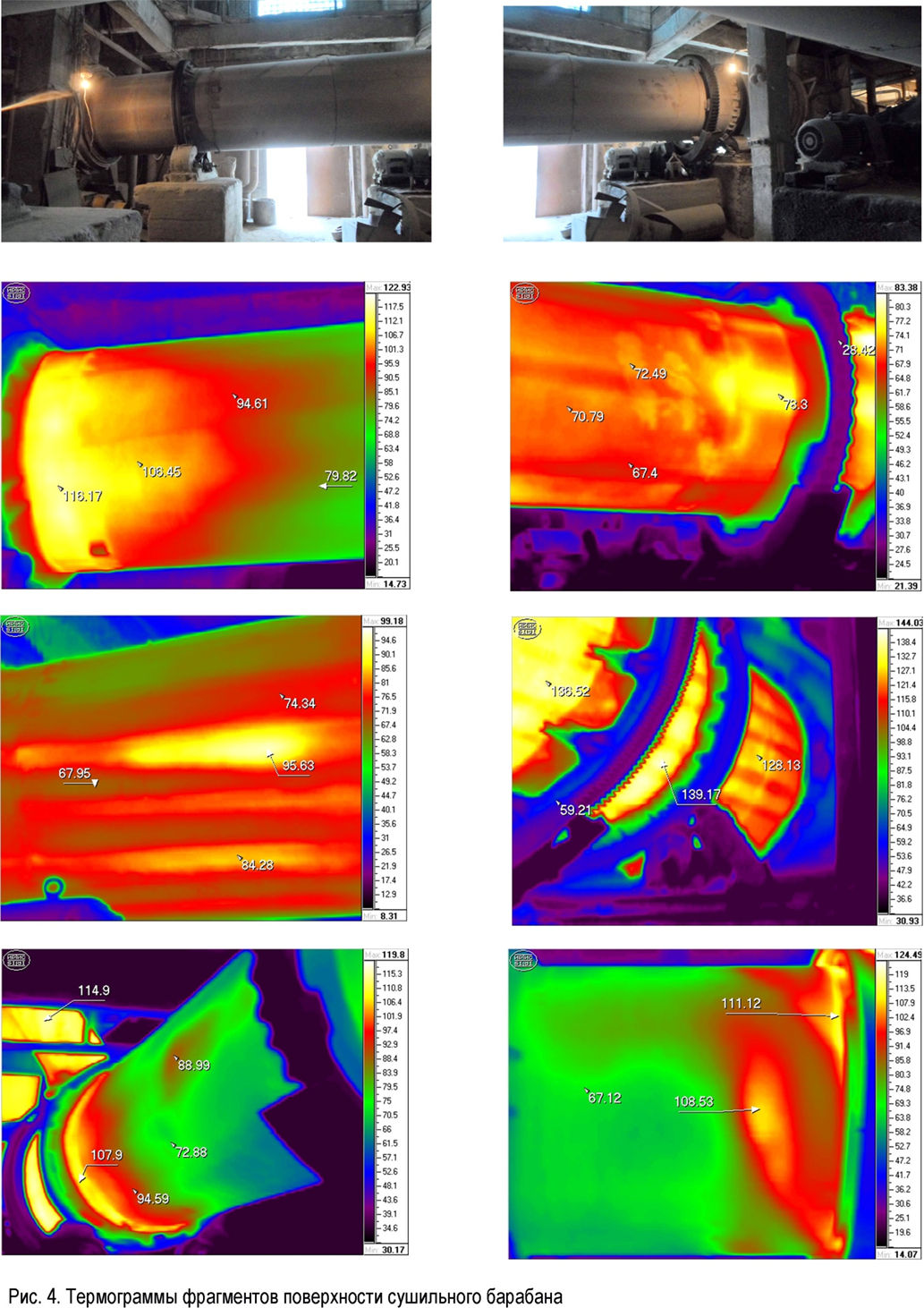

4. Сушильные барабаны для производства кварцевого песка

Сушка песка производится топочными газами в прямоточных вращающихся сушильных барабанах длиной 10 (12) м и диаметром 1,6 (2,2) м, установленных под углом 3° (5°) и оборудованных газовоздушными калориферами. Сырые обогащенные пески сушатся топочными газами, образующимися при сжигании природного газа с теплотворной способностью 8500 ккал/нм3. Для сгорания газа в камеру смешения подается воздух дутьевым вентилятором.

Основными технологическими контролируемыми параметрами являются температура дымовых газов на входе в барабан и температура дымовых газов на выходе из барабана. Температура газов в загрузочной камере сушильных барабанов колеблется от 540 °С до 760 °С, в зависимости от влажности и объема поступающего в сушильные барабаны сырого песка. В разгрузочной камере температура колеблется от 120 °С до 150 °С. При неравномерном прогреве сушильного барабана вследствие залипания исходного сырья на внутренней поверхности или его торможения происходит температурная деформация этих зон. При температурном контрасте соседних зон в 100 оС линейное удлинение корпуса барабана составляет 1,3 мм на 1 метр конструкции. Работа в таком динамическом режиме, вследствие его постоянного сжатия-расширения, приводит не только к усталостному старению материала барабана, но и ведет к существенному сокращению ресурса приводных механизмов (редуктор, зубья венца и приводной шестерни) и опорных роликов барабана (особенно торцевых, которые ограничивают осевое смещение).

На рис. 4 выборочно приведены термограммы фрагментов поверхности одного из сушильных барабанов, выполненные тепловизором Иртис-2000 во время инструментального обследования цеха сушки песка.

Основные выводы:

- Температурное поле на поверхности барабана неравномерное, температурный контраст между соседними зонами достигает 50-60°С.

- По термограммам можно косвенно оценить интенсивность и равномерность сушки исходного сырья.

- Теплопотери с поверхности одного работающего барабана за год эквивалентны сжиганию 19 тыс. кубических метров природного газа.

- При выполнении теплоизоляции барабана срок окупаемости составит менее 0,5 лет.

Генеральный директор

ООО «Инжиниринговый центр «Энергоэффективность»,

e-mail: eneft@eneft.ru,

(495) 545-01-94, 8-916-511-65-43.